Sicherheits- und Verfügbarkeitsoptimierung für die Industrie

Wer Maschinen und autonom fahrende Transporter einsetzt, muss sich darauf verlassen können, dass sie jederzeit funktionieren. Zur Zuverlässigkeitsanalyse und Fehlersuche wird deshalb die FMEA-Methode genutzt. Allerdings werden die Ausfallwahrscheinlichkeiten der Bausteine hier nur qualitativ erfasst. Die neue Software proSVIFT unterstützt Experten künftig effektiver bei der Suche nach den Ursachen eines möglichen Defekts, weil sie mit quantitativen Beschreibungen arbeitet. Sie bringt damit erstmals die quantitative Modellierung von Ausfallwahrscheinlichkeiten aus der Theorie in die Praxis.

Erfahrung ist der Schlüssel. Für gut ausgebildete Mechaniker*innen, Techniker*innen oder Ingenieur*innen ist sie der meist entscheidende Faktor bei der Suche nach möglichen Defekten und Fehlern. Der Ansatz dabei: An dieser oder jener Stelle ist die Wahrscheinlichkeit hoch, dass genau dieses Bauteil nicht mehr funktioniert. Eine Fehlersuche an diesen Stellen ist oft erfolgreich, zumindest aber sinnvoller, als Bauteil für Bauteil stoisch durchzuprüfen. Auf gewisse Weise folgt die Failure Mode and Effects Analysis (FMEA) genau diesem Prinzip. Sie ist der am weitesten verbreitete Ansatz für die qualitative Bewertung der Auswirkungen und Risiken von Defekten in technischen Systemen. Bauteile werden hier – vereinfacht gesagt – nach Ausfallwahrscheinlichkeiten kategorisiert, beispielsweise nach »niedrig«, »mittel«, »hoch«. Es wird dabei auch angegeben, wo Fehler auftreten könnten und welche Auswirkungen sie haben. Fachleuten stehen damit wichtige, allerdings oft noch händisch gepflegte Excel-Tabellen zur Verfügung, um eine Agenda möglicher Ursachen für Ausfälle und das Nicht-Funktionieren von Systemen, Geräten und Maschinen aufzustellen und abzuarbeiten.

»Geht es beispielsweise um eine Kaffeemaschine, würden nach FMEA vier Fragen gestellt: Erstens, was kaputtgehen könnte. Zweitens, als wie wahrscheinlich der mögliche Defekt zu benennen ist. Drittens, welche Folgen es haben kann, wenn dieser Fehler auftritt. Und viertens, wie sich ein derartiger Fehler künftig vermeiden oder sich seine Auswirkungen zumindest minimieren lassen«, erklärt Thorsten May vom Fraunhofer-Institut für Graphische Datenverarbeitung IGD.

Wichtig für die Forschungen am Projekt proSVIFT, die das Fraunhofer IGD gemeinsam mit dem Fraunhofer-Institut für Betriebsfestigkeit und Systemzuverlässigkeit LBF sowie Industrieunternehmen durchführt, ist insbesondere die Frage Zwei nach der qualitativen Beschreibung der Fehlerwahrscheinlichkeit. Denn diese bislang eher deskriptiven Wahrscheinlichkeitsbezeichnungen sollen nun quantifizierbar werden: Bei der probabilistischen FMEA (probFMEA) werden Fehler, die bislang beispielsweise als unwahrscheinlich oder sehr wahrscheinlich betitelt wurden, nun durch eine konkrete Prozentzahl (hier beispielsweise 21 Prozent oder 83 Prozent) deutlich klarer beschrieben.

Damit ist zu rechnen

»Unser Ziel ist es, die erweiterten Möglichkeiten von probFMEA von der Theorie in die Praxis zu bringen«, sagt May. »Auf diese Weise sollen Risiken und Auswirkungen in Wahrscheinlichkeiten modelliert werden, um eine automatisierte Ableitung und Quantifizierung von Schwachstellen eines Systems zu erfassen – sowohl bei einer Untersuchung als auch während des Betriebs.«

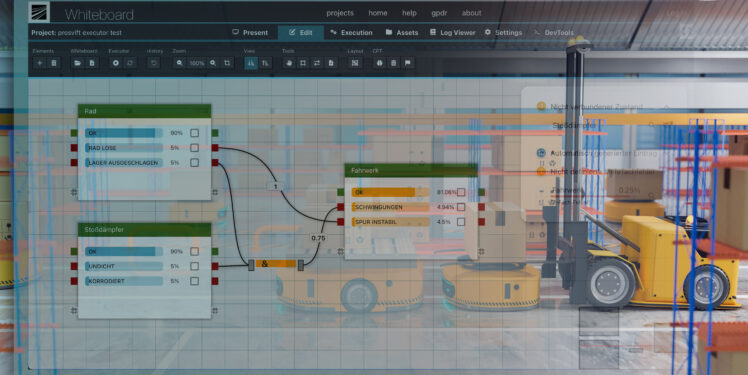

Der große Vorteil dabei ist aber nicht nur die statistisch-quantitative Beschreibung der Fehlerwahrscheinlichkeit durch konkrete Zahlen. probFMEA arbeitet auf Basis von Bayes’schen Netzwerken, einer Methode zur Beschreibung von Beziehungen zwischen einer Anzahl von Zufallsereignissen. Es ist die Möglichkeit, die einzelnen, möglichen Fehlerquellen mathematisch miteinander zu verknüpfen. Denn so können Fachleute nicht nur das Bauteil an sich, sondern auch die Fehleranfälligkeit der an einem komplexen Prozess beteiligten Bauteile errechnen und sogar die Ausfallwahrscheinlichkeit eines Gerätes an sich analysieren. Mit proSVIFT arbeiten die Forschenden des Fraunhofer IGD also an einem Werkzeug, mit dem Entwickler*innen und Anwender*innen Produktionsausfälle, kritische Auswirkungen und Folgekosten reduzieren können.

»Unabhängig davon, ob es sich beispielsweise um ein Fahrzeug oder eine Maschine in der industriellen Fertigung handelt: bei technischen Systemen sind Fehler und Ausfälle einzelner Geräte und Komponenten nicht zu vermeiden. Deren Wahrscheinlichkeit zu qualifizieren und den Aufbau auch komplexer technischer Systeme hinsichtlich ihrer Betriebs- und Prozesssicherheit zu optimieren, wird immer wichtiger«, sagt May. Mit dem proSVIFT-Werkzeug stehe nun die Basis zur Verfügung, um derlei Berechnungen durchzuführen. »proSVIFT ermöglicht Anwender*innen den Schritt von der noch stark verbreiteten deskriptiv angelegten, qualitativen Risikobewertung hin zur datenbasierten, quantitativen Analyse, mit der Risiken, deren Wahrscheinlichkeiten sowie deren Folgen eindeutiger beschrieben werden können«, sagt May.

Don’t Care

Allerdings müssen dafür auch – je nach Maschine, Gerät oder Transport, Tausende Werte zu den einzelnen Bauteilen erfasst und verarbeitet werden. Um die Zahl der Daten zu reduzieren, setzen die Forscher*innen auf eine Agenda der Bedeutung der erfassten Datensätze: »Weil das proSVIFT-Modell bei komplexeren Systemen unter Umständen mit Millionen von Datensätzen zu internen Zuständen arbeiten müsste, kann es sinnvoll sein, diese Datensätze zu priorisieren und einzelne zunächst sogar ganz wegzulassen – oder erst gar nicht zu erfassen«, sagt May. »Don’t Care« nennt er Bauteile, auf deren Daten aller Wahrscheinlichkeit nach verzichtet werden kann. Das betrifft beispielsweise die korrekte Verschraubung des Gehäuses einer Kaffeemaschine. Denn dass das Fehlen beispielsweise einer Schraube für einen Defekt verantwortlich ist, ist kaum vorstellbar. proSVIFT verfügt deshalb über eine Funktion, bestimmte Bereiche bei der Modellierung der Fehleranfälligkeit auszublenden und die Anzahl der Rechenschritte beherrschbar zu halten. Das Ergebnis ist eine deutliche Vereinfachung der Modellierungsprozesse.

Praxisorientierte Anwendung

Eine von Thorsten May und seinem Team am Fraunhofer IGD aus dem Modell entwickeltes Software-Werkzeug proSVIFT erlaubt so eine zügige Analyse von Gefährdungspotenzialen, die Ingenieur*innen nun auch bei der Suche nach sicherheitsrelevanten möglichen Ausfällen bei fahrerlosen Transportsystemen und autonom fahrenden Fahrzeugen unterstützen kann. »Am Beispiel eines fahrerlosen Fahrzeugs für den Materialtransport haben wir mithilfe von proSVIFT exemplarisch gezeigt, welche Fehler am häufigsten zu Ausfällen oder kritischen Situationen führen können und welche maßgeblichen Stellschrauben zur Risikominderung beitragen können«, sagt May. Zudem kann das Tool die Frage beantworten, ob beispielsweise ein weiterer Sensor zur Diagnose eingebaut werden sollte oder ob seine Diagnosemöglichkeit keinen Erfolg bringen würde und am Ende sogar zu falschpositiven Fehlermeldungen und zu vermeidbaren Ausfallzeiten führt. All das wird übersichtlich und auch für eingearbeitete Laien anschaulich über ein integriertes, eigens entwickeltes Grafiktool dargestellt.

Folgeprojekt

In einem Folgeprojekt, dass das Fraunhofer IGD ebenfalls mit dem Fraunhofer LBF durchführt, soll das Tool nun eng an die industrielle Praxis angebunden werden. Grundlage für die Modellierung soll dann nicht mehr nur die Eingabe von Ingenieuren sein. proSVIFT wird dann auch Live-Daten auswerten, um den Zustand von Maschinen, Geräten oder Transportfahrzeugen zu überwachen.

(aku)

Expert*in

Dr. Thorsten May

Fraunhofer-Institut für Graphische Datenverarbeitung IGD